Kein Event im jährlichen (christlichen) Festival-Kalender ist so mit Emotionen überfrachtet, wie die Solemnitas in nativitate Domini, das „Hochfest der Geburt des Herrn“. Unsere Hoffnungen, unsere guten Wünsche, unser gesamter Setzkasten aus Emotionen ist mit diesem 25. Dezember verbunden. Dabei hat in vielen Ländern – wie zum Beispiel in Deutschland – der Vorabend längst die Bedeutung des Weihnachtsfests auf sich vereinigt: es ist der Tag, an dem die Geschenke überreicht werden. Wo dies in der Nacht geschieht und die Geschenke erst am folgenden Morgen ausgepackt werden, heißt der Tag dann auch schon nicht mehr unbedingt Christmas, sondern Boxing Day.

Und der „Auspack-Tag“ weist denn auch schon schamlos auf die ökonomische (und für viele tatsächliche) Bedeutung dieses emotionalen Großkampftages hin: Das Jahresendgeschäft ist inzwischen derart mit dem Tag verknüpft, an dem die christliche Welt ihr größtes Geschenk erhielt, dass Börsenkurse, Kreditgeschäfte, IT-Infrastrukturen und Logistikkonzepte auf diese dem Konsum geweihte Nacht ausgelegt sind. Ohne anschlaggeschützte Weihnachtsmärkte, ohne Retail-Ketten und ohne den Online-Handel wäre das Fest der Geschenke nicht mehr zu meistern.

Grund genug für Lifestyle- und Wirtschaftsmagazine, in der sogenannten stillen Zeit die Stimme fürs Amazon-Bashing zu erheben. „Gelieferte Weihnacht“ hieß es beim Spiegel, „Die Perfide Psychologie des Kaufens“ in der Wirtschaftswoche und die Süddeutsche Zeitung meint, dass die Kunden Amazon längst „ausgeliefert“ sind. Dabei gewinnt der Spiegel mit seinem Titel den Zyniker-Preis, indem er Maria in der Anbetung des Kindes an Umtauschoptionen denken lässt.

Aber den Gipfel der Scheinheiligkeit erklimmt Edeka mit seinem Weihnachtsspot(t) (Link), in dem in einer verödeten, menschenvergessenen Welt ein kleiner anarchisch veranlagter Roboter den Geist der Weihnacht entdeckt. Der Hashtag KeinFestOhne verweist darauf, dass künstliche Intelligenz nicht die menschliche Wärme ersetzen kann. Der Spot übersieht dabei, dass es erst die Artificial Intelligence des Robots ist, die ihn erkennen lässt, worin der Kern des Weihnachtsfestes liegt. Ein treffenderes Beispiel für Machine Learning kann man gar nicht produzieren – auch wenn es wohl unabsichtlich geschah.

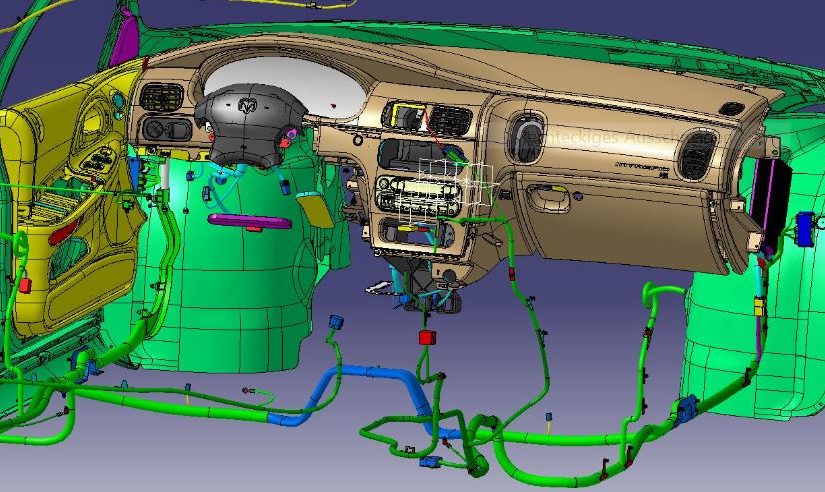

Tatsächlich wäre Weihnachten ohne Amazon und Co. ein anderes Weihnachten. Die Süddeutsche Zeitung formuliert es als Vorwurf, aber in Wahrheit ist es eine Leistung: „Amazon macht es den Kunden leicht, sie bekommen genau das, was sie wollen: schnelle Lieferung, ein riesiges Angebot, günstige Preise.“ Und diese Leistung stützt sich auf zwei Pfeiler: Big Data und AI. „Nach jahrelangem Datensammeln kennt der Konzern die Kunden besser als sie sich selbst. Amazon erinnert sich an alles, was ein Kunde je gekauft hat oder kaufen wollte.“ War das nicht genau das, was wir beim Verschwinden des letzten Tante-Emma-Ladens beklagt haben – den Verlust der Individualität. Jetzt bekommen wir sie auf artifizielle Weise zurück.

Big Data Analytics ist unsere moderne Form der Sterndeuterei. Mit künstlicher Intelligenz erkennen wir die Zeichen am Himmel und brechen auf, nicht um dem Erlöser zu huldigen, sondern den Erlösen. Das ist kein Phänomen der Neuzeit. Vor beinahe Tausend Jahren, im Jahr 1038, entschied Kaiser Konrad II., dass der vierte Adventssonntag auf den Heiligen Abend fallen darf. Seitdem gibt es von Zeit zu Zeit so kurze Adventszeiten wie in diesem Jahr. Was damals durchaus im Sinne des personalintensiven Handwerks war, ist heute keineswegs im Sinne des materialintensiven Handels. Er verliert einen der umsatzstärksten Tage im Jahr.

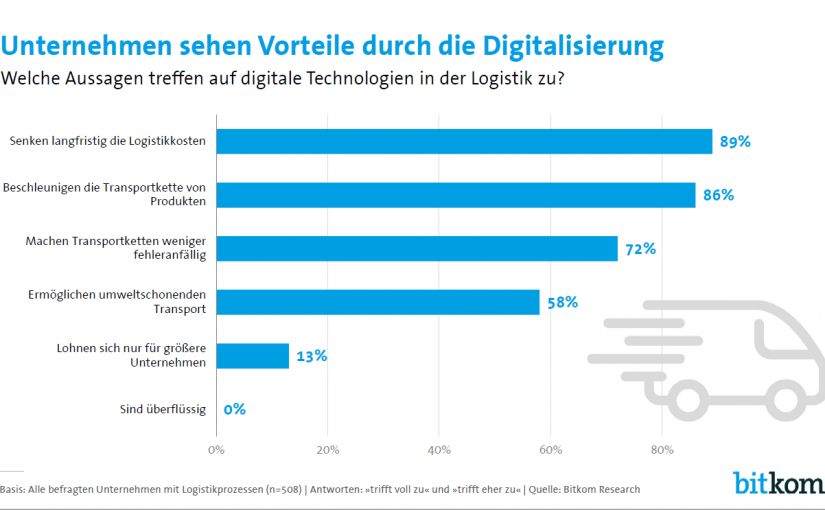

Aber es gibt ja inzwischen Black Fridays und Crazy Mondays. Doch mit jedem dieser verkaufsintensiven Tage verschärfen sich die Herausforderungen an die Logistik. Im stationären Handel müssen die Waren rechtzeitig in den Regalen liegen, im Online-Handel rechtzeitig im Postkasten. Auch das ist ohne künstliche Intelligenz nicht mehr zu meistern. Denn je stärker wir unser Kaufverhalten synchronisieren, umso genauer müssen unsere Handels- und Logistiksysteme auf unser Verhalten reagieren. Der Hashtag „KeinFestOhne“, den Edeka bemüht, bezieht sich auf den Kern von Weihnachten als Fest der Liebe. Aber es ist auch das Fest der Logistik – nd der Hilfe durch Artificial Intelligence.

Frohe wAInachten!